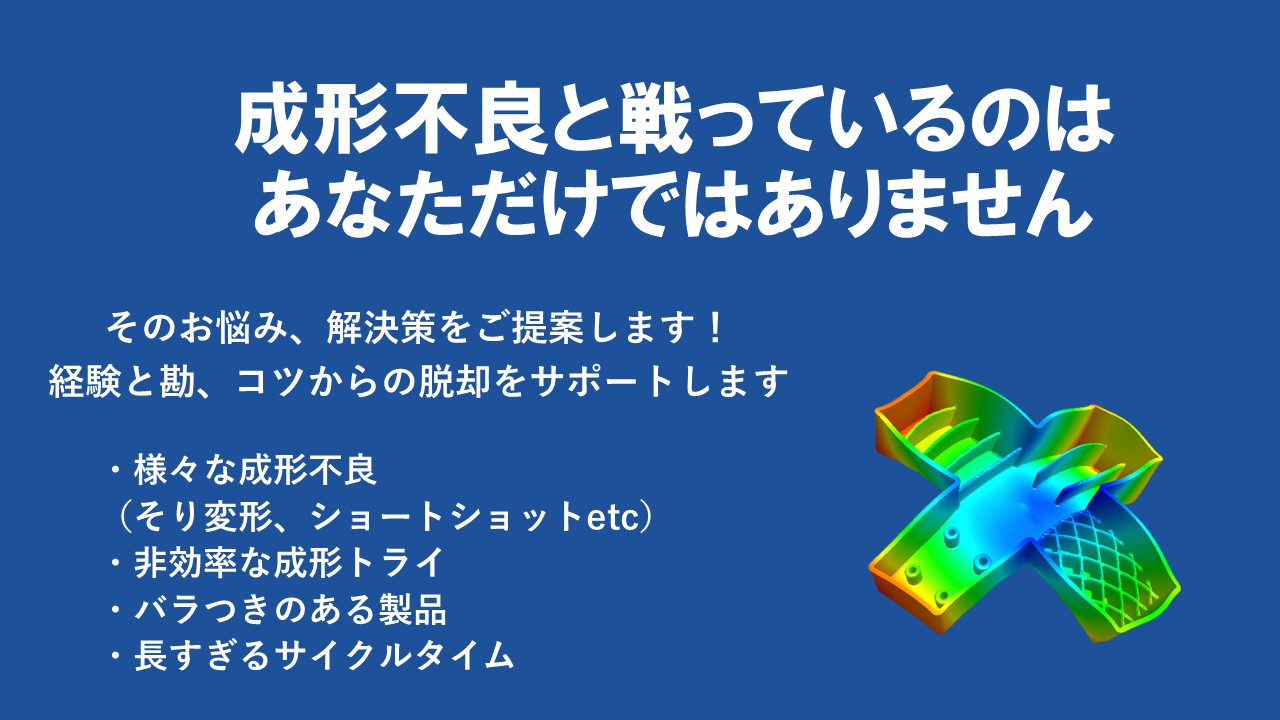

樹脂流動解析 【Moldex3D】 Resin Flow Analysis

射出成形におけるウェルドライン、エアートラップ、焼け、ひけ、冷却、そり等の様々なお悩みを、金型の構造と樹脂流動解析【Moldex3D】とを組み合わせることにより解決することができます

molding analysis software is dedicated to solving all kinds of injection challenges we provide high-precision predictive analysis Visualize all aspects of the production process reducing trial-and-error cost We can also compare mold study results and molding analysis Your ideas into reality

解析シミュレーション

従来、試作を行って不具合を確認してから金型を修正するのではなく、事前に3Dモデルを流動解析にかけ、金型を作る前に不具合を解消します。

これにより試作後に無理な金型修正を行うことが回避できるため、修正コスト、試作回数、作業時間などが削減でき、精度の高い金型でも納期に遅れを出すことなく量産に移行させることが可能となるのです。

限られた時間、予算の中で金型を量産できるものにするために流動解析を事前に行うことは大変重要です。

当社へおまかせください!

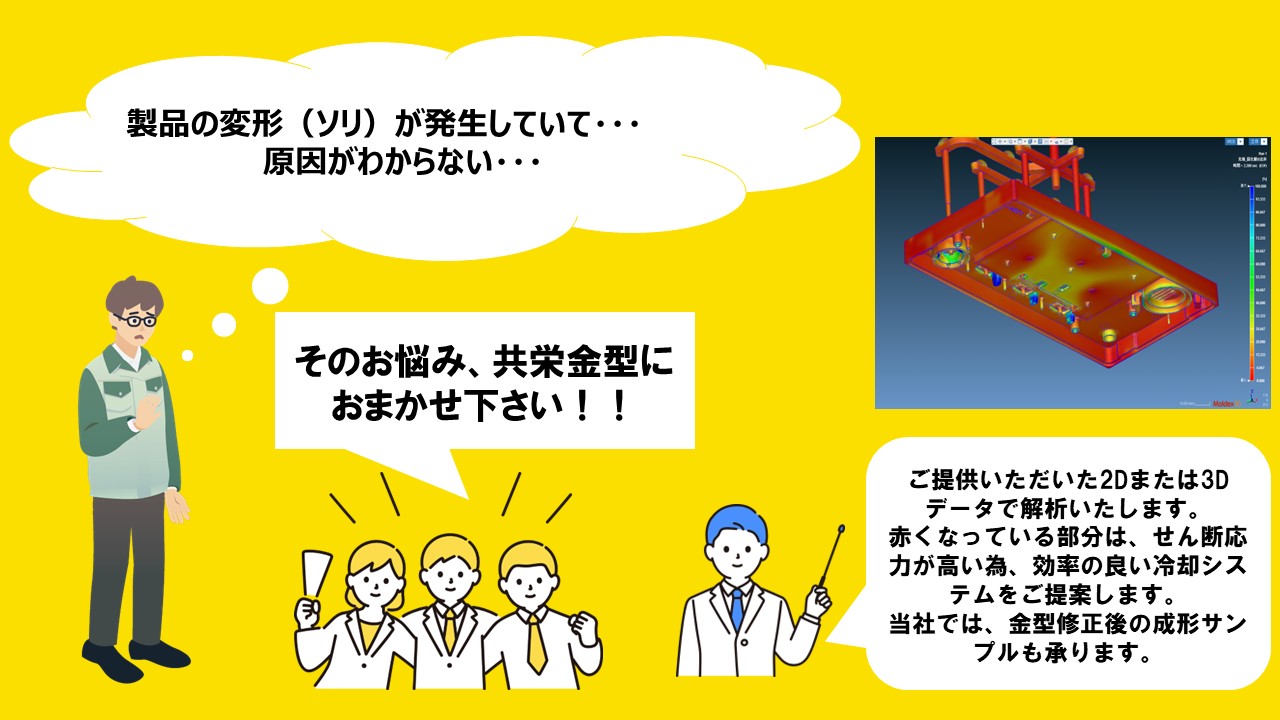

樹脂流動解析を用いて、複雑に絡み合ったそり変形の要因を簡単に「見える化」します。

解析で、成形要因(成形過程の温度や圧力、強化繊維の配向など)のうち、何が最も影響しているのかを分析することができます。また、成形過程ではコントロールが難しい形状因子(製品の肉厚やリブなど)であれば、どのように設計すれば、そりが低減するのかの指針が分かります。

解析でそり要因を特定することで、製品設計から金型仕様検討におけるそれぞれの段階で、的確に対策できるようになります。

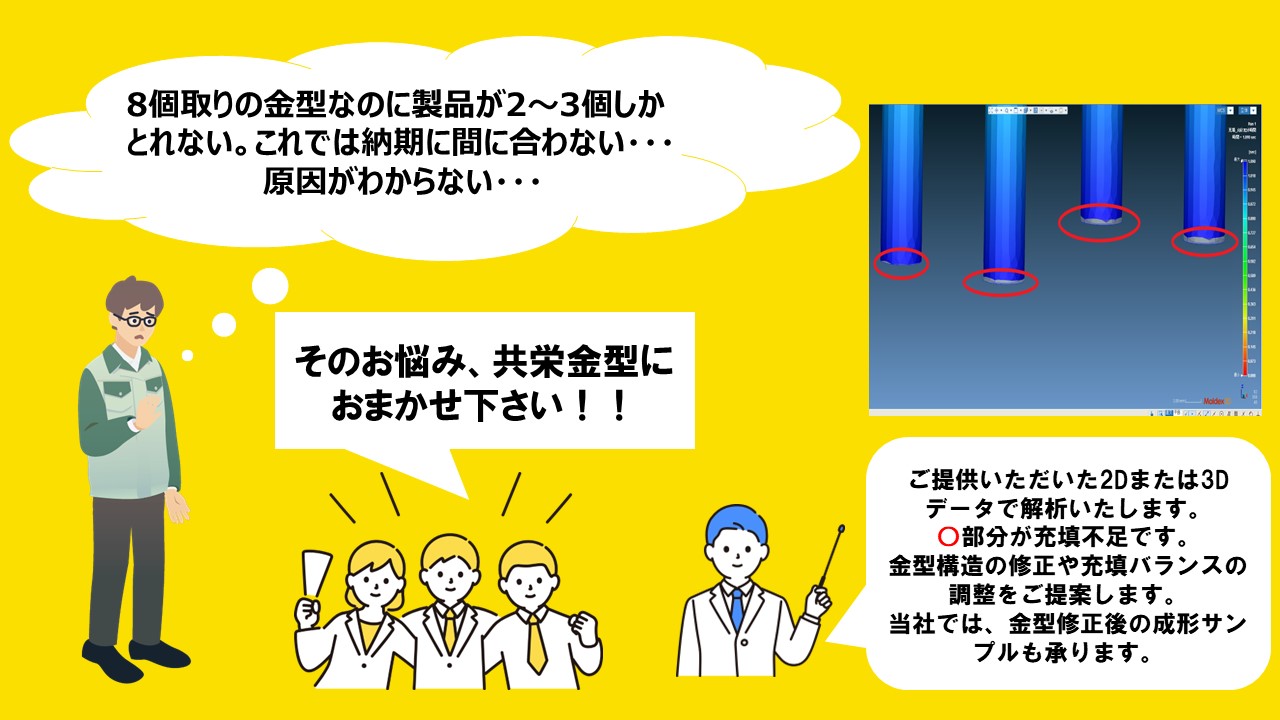

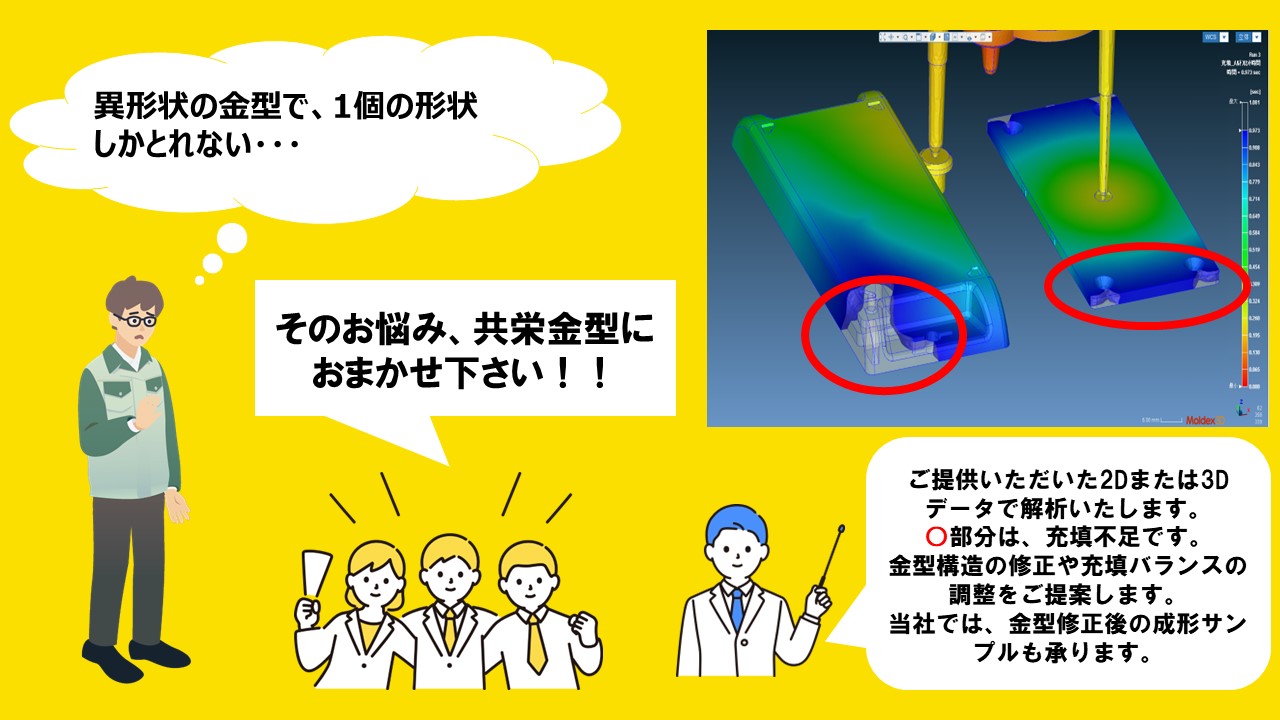

射出成形法において,異型多数個取りはコストを削減するために大変有効な手法です。しかし,幾何形状の異なる製品を同時に成型するため、成型品の間に樹脂圧力の差が発生する可能性が高く、成形品間の樹脂圧力差はショー トショットやバリ等,成形不良の原因となる事例が多くあります。充填過程において,樹脂充填圧力が低いとソリやヒケといった成型不良の発生する可能性が高くなり,また圧力が高いとバリ・ヤケ等の成型不良発生可能性が高くなることから,樹脂圧力が成形品質に直接的に影響していると考えられます。金型内部の樹脂圧力は,流動先端部で大気圧に近く,ノズルに近づくにつれ高圧となります。充填が完了した成形品においては,キャビティ全域で圧力上昇が発生します。このとき,各成形品間の充填時間が異なると,樹脂圧力の不均衡が生じ,成形不良の原因となります。そこで流動解析を用いて、金型内部の樹脂流動をシュミレートし、結果に基づいて流動経路の修正を行い充填を均一に行える経路を算出します。

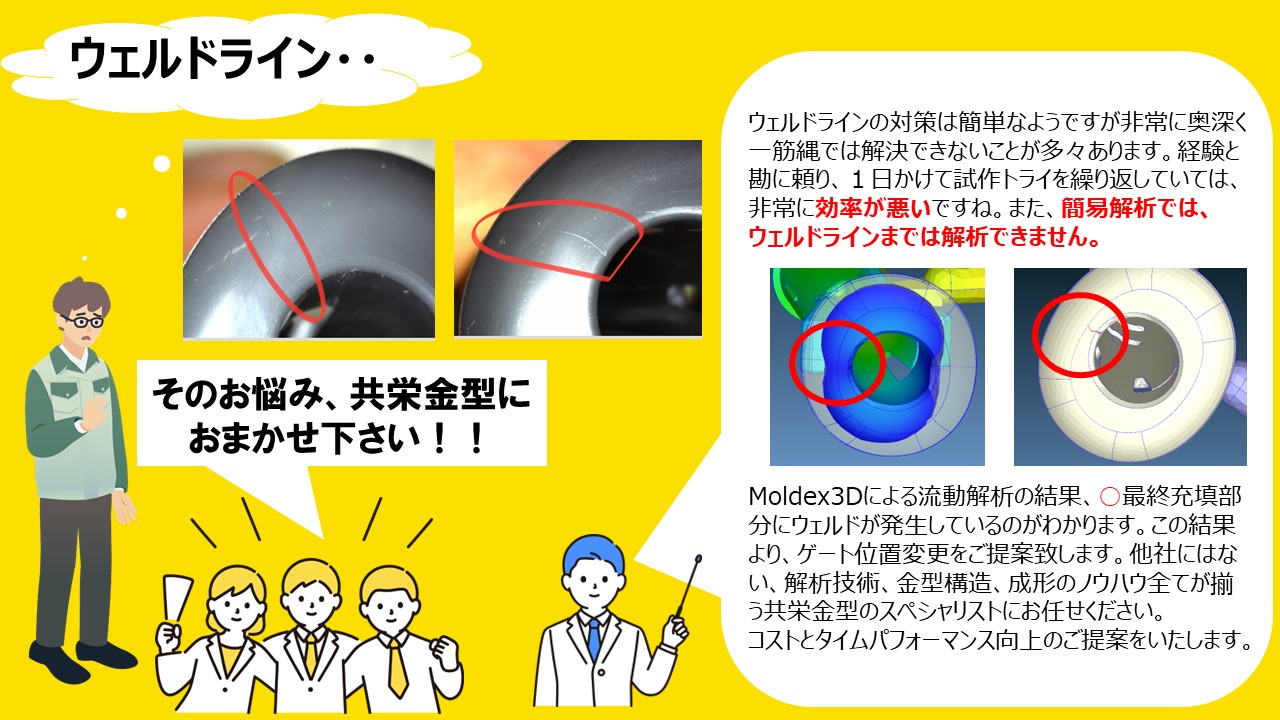

「ウェルドライン」は、成形品の見栄えに影響し、強度不足の原因にもなります。射出成形品のウェルドラインとは、主に成形品の表面に現われる、その名の通り、ライン状(線状)の模様のことで、成形不良の1つです。意匠部品では外観上の見栄えの問題となりますし、機能部品においては、ウェルドラインの位置に外部から負荷がかかると、場合によっては破損するため、強度的な問題の原因にもなります。流動解析を用いることで、ゲート位置によって変わるウェルドラインが、「どこに発生するか?」をわかりやすく可視化することができ、会合角の表示もされるため、ウェルドラインの強弱も把握することができます。「ウェルド発生は避けられない」「対策は加工段階でしかできない」と諦めていませんか?実はこれらの多くが、樹脂流動解析の活用により、設計段階で検討できるのです。

京阪電車 交野市線 交野市駅から徒歩21分